砂磨机至今已经近有百年发展历史,它是以球磨机为基础而演变来的一种湿法超细研磨设备。随着“双碳”政策加速推动,新能源行业快速发展,市场内对砂磨机的要求也在不断发生变化。在这个过程中砂磨机也发生了多次更新换代,其功能和形态也发生较大的演变。

砂磨机的发展大体经历了5个阶段:

第一阶段:立式搅拌磨(底筛分离器+棒磨原稿)

第二阶段:立式圆盘砂磨(圆盘+上筛分离器)

第三阶段:立式销棒砂磨机(棒+顶隙分离器)

第四阶段:卧式圆盘砂磨(圆盘+动转子离心分离机)

第五阶段:卧式棒销(涡轮)循环砂磨机(棒式(涡轮)+超大过滤区分离器)

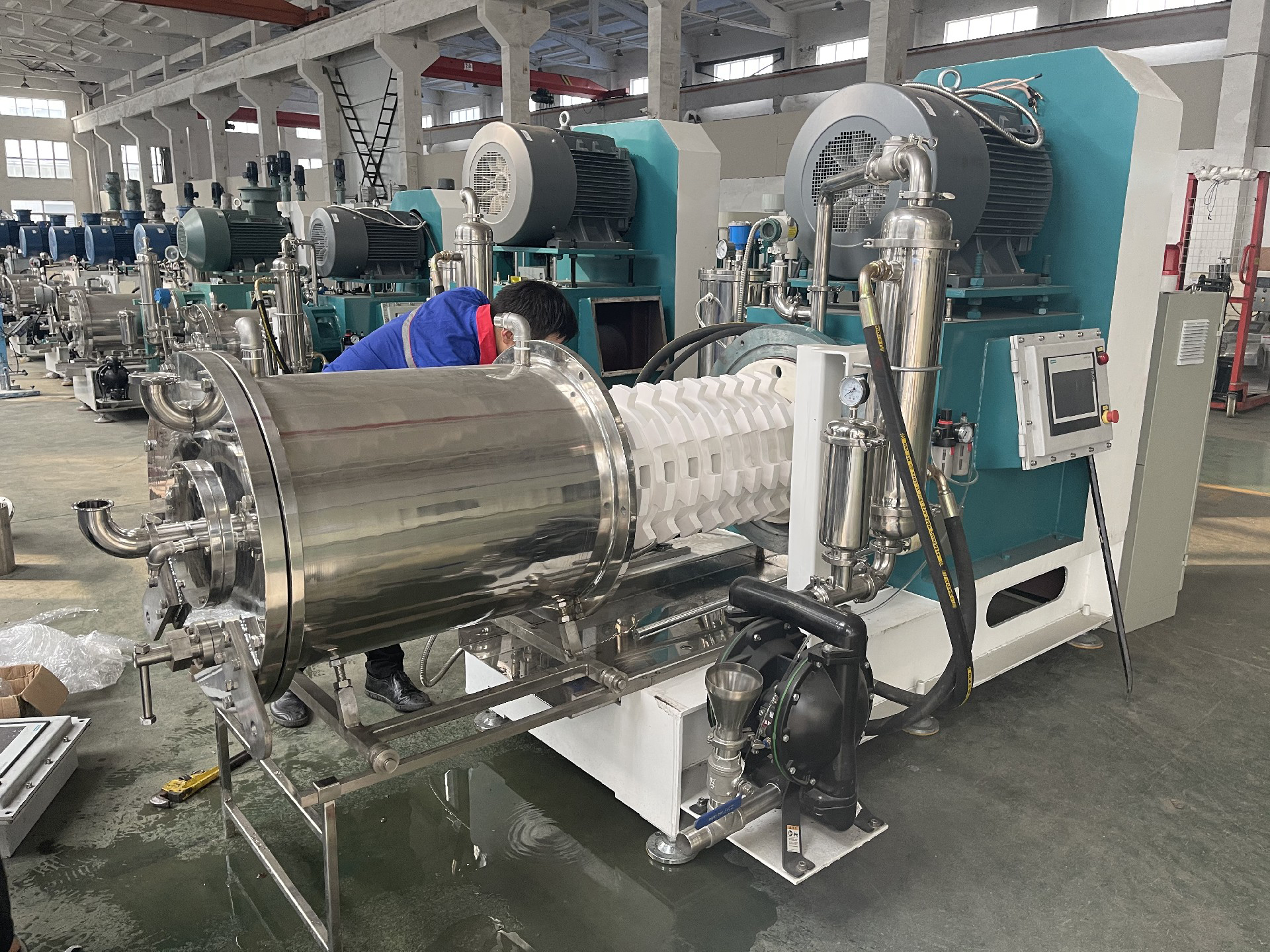

在这个演变过程中,砂磨机的主要组成部分也逐渐演变为研磨简体、进料系统、传动系统、电控系统、搅拌系统和冷却系统等几个主要部分。而在分类方式上逐渐形成以搅拌器结构形状、研磨筒排布方式、容积大小、研磨介质分离方式等作为分类的主要依据。根据搅拌器的结构形状可分为盘式砂磨机、棒式砂磨机、涡轮式砂磨机,根据研磨筒体的排布方式可分为立式砂磨机和卧式砂磨机,根据研磨筒体的容积大小可分为实验室型砂磨机、小型砂磨机、中型砂磨机、大型砂磨机和超大型砂磨机,根据研磨介质的分离方式可分为静态分离砂磨机和动态分离砂磨机。

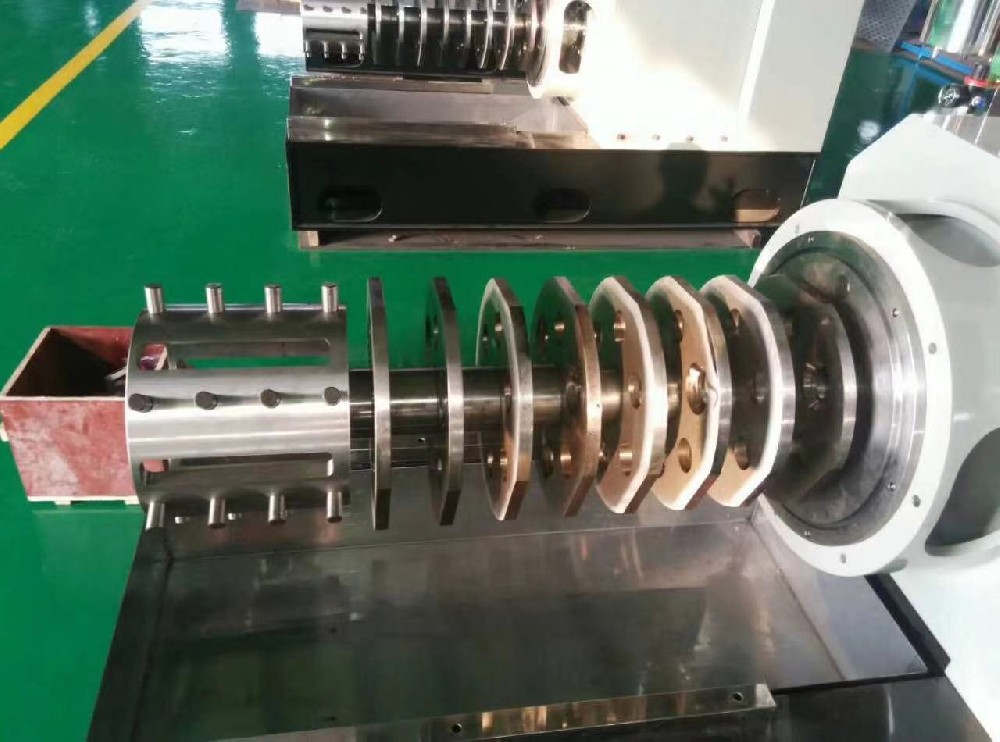

随着砂磨机的演变发展,圆柱形这种做功效率比较高的研磨筒体外形,被逐渐确定下来。这种研磨筒体的外围通常带有冷却夹套,搅拌轴位于筒体的正中间,为加大接触面积和研磨效率,搅拌轴上会安装多个按一定规律分布的棒销结构或圆盘结构。在工作过程中研磨筒体内部会填充达某一比例的研磨介质,研磨筒体内部的物料和研磨介质在搅拌轴的带动下做高速运动,从而对颗粒产生摩擦和剪切作用。

随着砂磨机的演变发展离心式的分离方式越来越得到更多砂磨机的运用,这种分离方式可以更好的避免砂磨机的堵料问题,同时离心式的分离方式也可以适用于粒径更小的研磨介质,可获得出料粒径也将更小更均匀,在研磨中粒度分布达到研磨要求的物料将受到离心力经过分离装置与研磨介质分离,并从出料口排出。

上一篇:立式砂磨机的优势

下一篇:提高砂磨机进料效率的方法