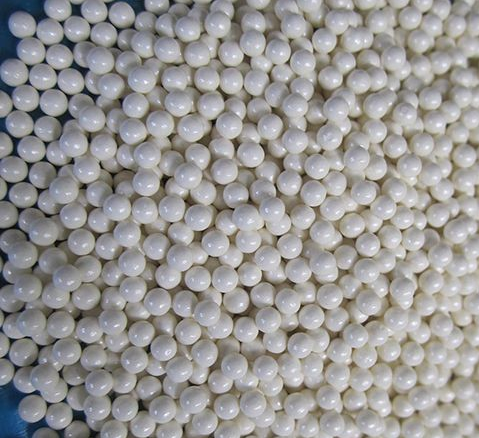

砂磨机在研磨过程中,除了机器设备的各部件的性能优良、物料调配比合理外,还需要达到密度一致、大小均匀、外形规整的氧化锆珠用作研磨介质,来对物料起到必不可少的碰撞、剪切、挤压的作用力,帮助物料研磨到理想的粒径大小。

许多人在这时肯定会出现疑问了,我们经常使用的直径在微米级别的氧化锆珠是如何生产出来的呢?又是通过哪几种方法来成型的呢?接下来,就给大家做简单的解释和讲解。

锆珠生产常见的有三种方法,分别是滴定的方法、有压制成型,滚制成球方法。

第一种,滴定方法

用先进的滴定方法制作出来的氧化锆珠通常具有很好的光滑度和圆润度,有利于保障锆珠的整体质量。在滴定法生产工艺中采用锆珠浆料滴入液体溶液后一次成型的方法生产,这可以让整个锆珠的内部结构致密均匀,整体硬度、压碎强度和耐磨性在内的物理性能也将会更佳,因此滴定法的生产工艺是较为适合的锆珠生产方式。但是由于滴定的时间存在间隙,所以滴定生产方式并不是一种生产效率高的方法。在滴定工艺的生产过程中,不需要进行锆珠尺寸的筛分,而是可以直接调整滴定针头直径来控制锆珠的粒径大小。用这种方法生产的锆球非常适用于电极材料、油漆、电容器等材料的研磨与分散。

第二种,滚制成球,是目前国内大量生产锆珠的一种重要方式,这种方式的生产成本较低,速度更快。在成球强度和密度等方面不如其他制备方法,但它的优点是成本相对较低,生产速度快。从工艺需求来说,也可生产微米级别内的锆球尺寸。它类似于“滚雪球”的原理制成,缺点是当控制不到位时,生产出来的锆球会出现内部孔洞多、结构不够紧密,会让耐磨性和压碎强度等锆珠的基本指标受到影响。

第三种,压制成型,这种方式适合尺寸偏大的锆球的制作,通常有使用粉料进行干压并成型和静压成型两种。运用干压成型的优点是相对资金投入少、过程简洁方便。等静压成型的锆珠性能品质较干压成形高,密度更高且更均匀,可用于生产高性能的研磨锆球。

上一篇:影响砂磨机寿命的原因

下一篇:砂磨机研磨压力的调整有哪些好处?